گیرپاژ بلبرینگ یکی از جدیترین انواع خرابی در یاتاقانهای غلتشی است که میتواند منجر به توقف کامل ماشینآلات شود. این پدیده زمانی رخ میدهد که اجزای داخلی بلبرینگ به دلیل حرارت شدید ذوب شده و به یکدیگر جوش میخورند، و چرخش آزادانه را غیرممکن میکنند.

تعریف دقیق گیرپاژ بلبرینگ و مکانیسم وقوع آن

در گیرپاژ بلبرینگ، فیلم نازک روانکار بین غلتک ها، رینگ ها و قفسه از بین میرود و تماس مستقیم فلز با فلز ایجاد میشود. این تماس باعث تولید حرارت سریع میشود که میتواند دما را به بیش از ۴۰۰ درجه سانتیگراد برساند، و در نتیجه سطوح ذوب شده و به هم میچسبند.

این فرآیند اغلب با تغییر رنگ سطوح (از آبی/قهوهای تا سیاه) و ذوب همراه است، همان طور که در گزارشهای NSK و SKF مشاهده میشود.

علائم اولیه و پیشرفته گیرپاژ بلبرینگ

علائم اولیه گیرپاژ بلبرینگ شامل افزایش ناگهانی دما، صدای غیرعادی (مانند خراشیدن یا وزوز)، ارتعاش شدید و کاهش سرعت چرخش است. در مراحل پیشرفته، بلبرینگ کاملاً قفل شده و ممکن است ذرات ساییده شده از قفسه به سطوح بچسبد.

تشخیص زودهنگام با مانیتورینگ دما و ارتعاش میتواند از خسارات بزرگ جلوگیری کند.

علت اصلی

گرمای بیش از حد شایع ترین علت گیرپاژ بلبرینگ است. این گرما میتواند روانکار را تخریب کند، سختی فلز را کاهش دهد و منجر به ذوب سطوح شود. عوامل تشدید کننده شامل سرعت بالا، بار سنگین و محیط های گرم صنعتی هستند.

روانکاری ناکافی یا استفاده از روانکار اشتباه (ویسکوزیته نامناسب یا آلوده) فیلم محافظ را از بین میبرد. طبق آمار، بیش از ۵۰ درصد خرابی ها به مشکلات روانکاری مربوط است، و این مستقیماً به گیرپاژ بلبرینگ منجر میشود.

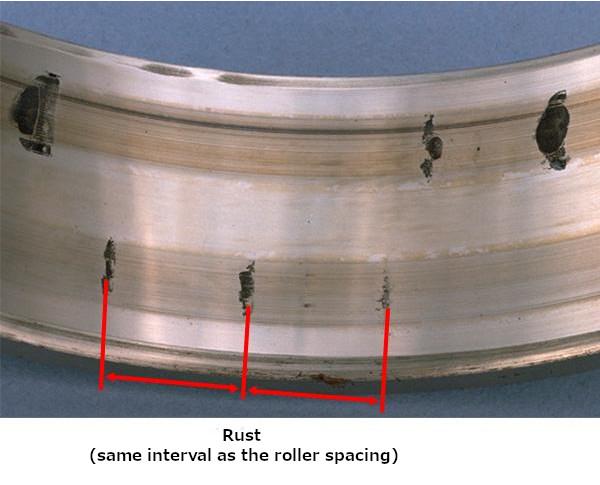

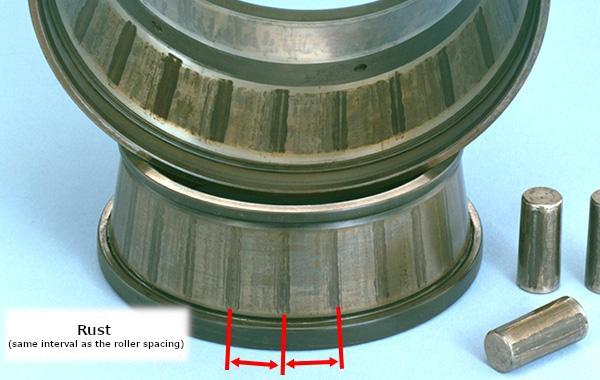

پیش بارگذاری زیاد (preload excessive) باعث افزایش اصطکاک داخلی میشود. در بلبرینگ های دقیق مانند angular contact، این عامل میتواند سطوح را در فواصل مشخص ذوب کند و گیرپاژ بلبرینگ ایجاد نماید.

ذرات خارجی (گردوغبار، آب یا مواد شیمیایی) روانکار را آلوده کرده و سایش افزایش مییابد. این سایش حرارت تولید میکند و چرخهای معیوب برای گیرپاژ بلبرینگ ایجاد میکند.

ناهمترازی شفت یا هوزینگ بار را نامتوازن توزیع میکند، نقاط داغ ایجاد می نماید و اصطکاک بیشتر را افزایش میدهد. این مسئله یکی از عوامل پنهان گیرپاژ بلبرینگ در نصب های نادرست است.

چرخش سریع تر از حد مجاز حرارت را به سرعت بالا میبرد، به ویژه اگر روانکاری کافی نباشد. در کاربردهای پرسرعت، این عامل رایج برای گیرپاژ بلبرینگ است.

استفاده از چکش مستقیم یا ابزار نامناسب باعث آسیب اولیه به سطوح میشود. این آسیب میکروسکوپیک میتواند نقطه شروع گیرپاژ بلبرینگ باشد.

در موتورهای الکتریکی با درایو فرکانسی، جریان سرگردان باعث erosion الکتریکی میشود که حرارت محلی تولید کرده و به گیرپاژ بلبرینگ منجر میگردد.

انتخاب روانکار مناسب (گریس یا روغن با ویسکوزیته درست)، مقدار کافی و تعویض دورهای کلیدی است. استفاده از سیستم های روانکاری اتوماتیک ریسک گیرپاژ را به حداقل میرساند.

نظارت مداوم بر دما، ارتعاش و صدا با سنسورها اجازه تشخیص زودهنگام میدهد. برنامه نگهداری منظم میتواند از ۸۰ درصد موارد گیرپاژ بلبرینگ جلوگیری کند. بلبرینگ هایی با قفسه برنجی یا طراحی بهینه (مانند سری Explorer SKF) مقاومت بیشتری در برابر حرارت دارند و کمتر دچار گیرپاژ میشوند.

اگر گیرپاژ خفیف باشد، با تمیزکاری و روانکاری جدید ممکن است تعمیر شود، اما در موارد شدید تعویض ضروری است. همیشه علت ریشهای را برطرف کنید. توقف تولید، تعمیرات گران و خسارت به سایر قطعات هزینههای بالایی دارد. پیشگیری از گیرپاژ میتواند این هزینهها را تا ۹۰ درصد کاهش دهد.